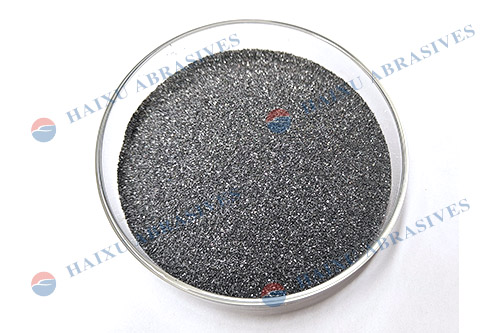

Produkteinführung der Körnung F40 aus schwarzem Siliziumkarbid (SiC) zum Marmorstrahlen

Schwarzes Siliziumkarbid (SiC) F40-Körnung wird aus hochwertigem Petrolkoks und Quarzsand bei einer extrem hohen Temperatur von über 2300 Grad hergestellt. Nach Mahl-, Enteisenungs- und Siebprozessen eignet sich das Siliziumkarbid hervorragend zum Mahlen. Schwarzes Siliziumkarbid F40 ist ein ausgezeichnetes Strahlmittel für Glas, Stein, Marmor, Keramikfliesen, Granit und andere harte Materialien mit geringer Staubentwicklung. Während des Strahlvorgangs ist hochwertiges SiC (Reinheitsgrad über 98,5 %) schwer zu stauben und zerbrechlich. Es handelt sich um ein wiederverwendbares Strahlmittel.

![]()

Typische physikalische Eigenschaften der Körnung F40 aus schwarzem Siliziumkarbid (SiC) zum Marmorstrahlen

| Härte: | Mohs:9.2 |

| Schmelzpunkt: | dissoziiert bei etwa 2300 °C |

| Maximale Betriebstemperatur: | 1900°C |

| Spezifisches Gewicht: | 3,2-3,45 g/ cm³ |

| Schüttdichte (LPD): | 1,2-1,6 g/cm3 |

| Farbe: | Schwarz |

| Partikelform: | Sechseckig |

| Elastizitätsmodul | 58-65×10 6 psi |

| Der Wärmeausdehnungskoeffizient | 3,9–4,5 x 10 –6 / ℃ |

| Wärmeleitfähigkeit | 71-130 W/MK |

Typische chemische Zusammensetzung der Körnung F40 aus schwarzem Siliziumkarbid (SiC) zum Marmorstrahlen

| SiC | 98,77 % |

| Fe2O3 _ _ _ | 0,18 % |

| FC | 0,14 % |

| Magnetischer Inhalt | 0,011 % |

Produktmerkmal der Körnung aus schwarzem Siliziumkarbid (SiC).

- Gute Oxidationsbeständigkeit und chemische Stabilität bei hohen Temperaturen.

- Hohe Härte mit Mohs 9,2–9,3. Selbst bei 2000℃ erreicht es noch eine hohe Festigkeit.

- Ausgezeichnete Zähigkeit.

- Geringe Wärmeleitfähigkeit. Daher ist es temperaturschockbeständig.

- Der hochreine SiC-Mindestgehalt beträgt 98,5 %.

- Hohe Schüttdichte.

- Schwarze Siliziumkarbid-Körner werden vor dem Mahlvorgang mit Wasser gewaschen, sodass nur wenige Verunreinigungen entstehen.

Anwendung von schwarzem Siliziumkarbid (SiC)-Körnung:

Abrasives Sandstrahlen für Stein, Marmor, Granit usw.

Oberflächenreinigung von Halbleiteraluminiumlegierungen usw.

Sandstrahlen und Schleifen von Keramikprodukten und Elektronikkeramik.

Polieren keramischer elektronischer Komponenten.

Polieren von Edelsteinen, Perforieren von Edelsteinen.

Strahlen und Schleifen von Glaskunstwerken usw.

Weitere verfügbare Körnungen:

| Makro-Körnungsgröße | Durchschnittliche Partikelgröße ( mm ) | Grundpartikelgröße ( mm ) |

| 8# | 2.460 | 2.000-2.360 |

| 10# | 2.085 | 1.700-2.000 |

| 12# | 1.765 | 1.400-1.700 |

| 14# | 1.470 | 1.180-1.400 |

| 16# | 1.230 | 1.100-1.180 |

| 20# | 1.040 | 0,850-1,000 |

| zweiundzwanzig# | 0,885 | 0,710-0,850 |

| vierundzwanzig# | 0,745 | 0,600-0,710 |

| 30# | 0,625 | 0,500-0,600 |

| 36# | 0,525 | 0,425-0,500 |

| 40# | 0,438 | 0,355-0,425 |

| 46# | 0,370 | 0,300-0,355 |

| 54# | 0,310 | 0,250-0,300 |

| 60# | 0,260 | 0,212-0,250 |

| 70# | 0,218 | 0,180-0,212 |

| 80# | 0,185 | 0,150-0,180 |

| 90# | 0,154 | 0,125-0,150 |

| 100# | 0,129 | 0,106-0,125 |

| 120# | 0,109 | 0,090-0,106 |

| 150# | 0,082 | 0,063–0,075 |

| 180# | 0,069 | 0,053–0,075 |

| 220# | 0,058 | 0,045-0,063 |

| Körnungsbezeichnung | Mittlere Korngröße ds50-Wert in μm |

| F 230 | 53,0 ± 3 |

| F 240 | 44,5 ± 2 |

| F 280 | 36,5 ± 1,5 |

| F 320 | 29,2 ± 1,5 |

| F 360 | 22,8 ± 1,5 |

| F 400 | 17,3 ± 1 |

| F 500 | 12,8 ± 1 |

| F 600 | 9,3 ± 1 |

| F 800 | 6,5 ± 1 |

| F 1000 | 4,5 ± 0,8 |

| F 1200 | 3,0 ± 0,5 |

| F 1500 | 2,0 ± 0,4 |

| F 2000 | 1,2 ± 0,3 |

| F 3000 | 0,8 ± 0,2 |

![]()

![]()

![]()

Bewertungen

Es gibt noch keine Bewertungen.